Obrada magnezija, priprema magnezijeve rude za upotrebu u raznim proizvodima.

Magnezij (Mg) je srebrno bijeli metal sličan izgled aluminijumu, ali težak je za jednu trećinu manje. S gustoćom od samo 1,738 grama po kubnom centimetru, to je najlakši građevinski metal koji je poznat. Ima kristalnu strukturu šesterokutne zatvorene (hcp) tako da, kao i većini metala ove strukture, nedostaje duktilnost pri radu na nižim temperaturama. Pored toga, u svom čistom obliku nema dovoljno čvrstoće za većinu konstrukcijskih primjena. Međutim, dodavanje legirajućih elemenata poboljšava njegova svojstva do te mjere da se široko primjenjuju i lijevane i kovane legure magnezija, osobito tamo gdje su važna mala težina i velika čvrstoća.

Magnezij je snažno reaktivan s kisikom pri visokim temperaturama; iznad 645 ° C (1.190 ° F) na suhom zraku, gori jakim bijelim svjetlom i jakom vrućinom. Zbog toga se magnezijski prah koristi u pirotehničkim sredstvima. Na sobnoj temperaturi na površini metala formira se stabilan film magnezijevog hidroksida netopljivog u vodi, koji ga štiti od korozije u većini atmosfera. Kao snažan reaktant koji tvori stabilne spojeve s klorom, kisikom i sumporom, magnezij ima nekoliko metalurških primjena, primjerice u proizvodnji titana iz titanijum-tetraklorida i u odsumporavanju željeza iz visokih peći. Njegova kemijska reaktivnost očita je i u magnezijevim spojevima koji imaju široku primjenu u industriji, medicini i poljoprivredi.

Povijest

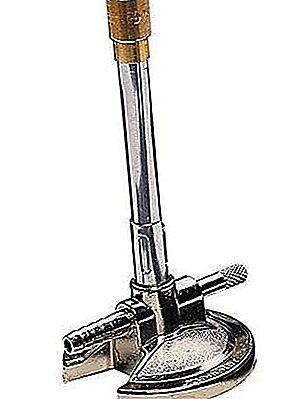

Magnezij je dobio ime od magnezita, minerala magnezijevog karbonata, a ovaj mineral zauzvrat duguje svom imenu naslaga magnezita koja se nalazi u Magneziji, okrugu u antičkoj grčkoj regiji Tesalija. Kaže se da je britanski kemičar Humphry Davy proizveo amalgam magnezija 1808. elektrolizom vlažnog magnezijevog sulfata, koristeći živu kao katodu. Prvi metalni magnezij, međutim, proizveo je 1828. godine francuski znanstvenik A.-A.-B. Zauzet. Njegov je rad uključivao smanjenje rastaljenog magnezijevog klorida metalnim kalijem. 1833. engleski znanstvenik Michael Faraday prvi je proizveo magnezij elektrolizom rastaljenog magnezijevog klorida. Njegove eksperimente ponovio je njemački kemičar Robert Bunsen.

Prva uspješna industrijska proizvodnja započela je u Njemačkoj 1886. godine Aluminium i Magnesiumfabrik Hemelingen, temeljen na elektrolizi rastaljenog karnalita. Kasnije je Hemelingen postao dio industrijskog kompleksa IG Farbenindustrie, koji je tijekom 1920-ih i 30-ih razvio postupak za proizvodnju velikih količina rastopljenog i u osnovi bez vode magnezijevog klorida (danas poznat kao IG Farben postupak), kao i tehnologiju za elektrolizu ovog proizvoda na magnezijev metal i klor. Ostali doprinosi IG Farben-a bili su razvoj brojnih lijevanih i popravljivih legura, rafinirajući i zaštitni fluidi, kovani proizvodi od magnezija te veliki broj primjena u zrakoplovima i automobilima. Tijekom Drugog svjetskog rata, Dow Chemical Company iz Sjedinjenih Država i Magnesium Elektron Limited iz Ujedinjenog Kraljevstva započeli su elektrolitičkom redukcijom magnezija iz morske vode ispumpavane iz zaljeva Galveston u Teksasu i Sjevernom moru u Hartlepool-u, Engleska. Istodobno u Ontariju u Kanadi uveden je postupak LM Pidgeon-a za termičko smanjivanje magnezijevog oksida sa silicijom u retorti s vanjskim paljenjem.

Nakon rata, vojne su aplikacije izgubile značaj. Dow Chemical je proširio civilno tržište razvijajući kovane proizvode, tehnologiju fotograviranja i sustave za površinsku obradu. Ekstrakcija je ostala zasnovana na elektrolizi i toplinskoj redukciji. Ovim su postupcima dovedena takva poboljšanja poput unutarnjeg zagrijavanja retorta (postupak Magnetherm, uveden u Francusku 1961.), ekstrakcija iz dehidriranog prstena magnezijevog klorida (uvela ga je norveška tvrtka Norsk Hydro 1974.) i poboljšanja tehnologije elektrolitičkih ćelija iz oko 1970. godine.

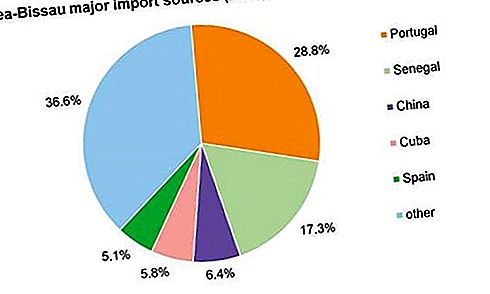

Kina je od 2019. proizvela oko 85 posto magnezija u svijetu, a Rusija, Kazahstan, Izrael i Brazil proizveli su velik dio ostatka.

Rude i sirovine

Osmi najbogatiji element u prirodi, magnezij čini 2,4 posto Zemljine kore. Zbog svoje jake reaktivnosti, ne pojavljuje se u izvornom stanju, već se nalazi u velikom broju spojeva u morskoj vodi, slanim vodama i stijenama.

Među rudnim mineralima najčešći su karbonati dolomit (spoj magnezijevih i kalcijevih karbonata, MgCO 3 · CaCO 3) i magnezit (magnezijev karbonat, MgCO 3). Manje uobičajeno je na hidroksid, mineralna brucite Mg (OH) 2, i halid mineralne carnallite (spoj magnezija i kalija klorida i vode, MgClz 2 · · KCl 6H 2 O).

Magnezijev klorid može se oporaviti iz prirodnih slanika poput Velikog slanog jezera (obično sadrži 1,1 mas. Mase magnezija) i Mrtvog mora (3,4 posto), ali daleko su najveći izvori oceani svijeta. Iako je morska voda samo oko 0,13 posto magnezija, ona predstavlja gotovo neiscrpan izvor.

Rudarstvo i koncentriranje

I dolomit i magnezit se miniraju i koncentriraju konvencionalnim metodama. Karnalit se kopa kao ruda ili se odvaja od ostalih spojeva soli koji se izvlačenjem na površinu dovode na površinu. Slanice koje sadrže magnezij prirodno su prisutne u velikim ribnjacima solarnim isparavanjem.

Vađenje i rafiniranje

Jaki kemijski reagens, magnezij formira stabilne spojeve i reagira s kisikom i klorom u tekućem i plinovitom stanju. To znači da je ekstrakcija metala iz sirovina energetski intenzivan proces, koji zahtijeva dobro prilagođenu tehnologiju. Komercijalna proizvodnja slijedi dvije potpuno različite metode: elektroliza magnezijevog klorida ili termička redukcija magnezijevog oksida kroz Pidgeon-ov postupak. Elektroliza je nekada činila otprilike 75 posto svjetske proizvodnje magnezija. Međutim, u ranom 21. stoljeću, kada je Kina postala vodeći svjetski proizvođač magnezija, niski troškovi rada i energije omogućili su da Pidgeon ekonomski održiv, iako je bio manje učinkovit od elektrolize.

Elektroliza

Elektrolitički procesi sastoje se od dva koraka: priprema sirovine koja sadrži magnezijev klorid i disocijacija ovog spoja u magnezijev metal i klorni plin u elektrolitičkim ćelijama.

U industrijskim se postupcima stanična hrana sastoji od raznih rastopljenih soli koje sadrže bezvodni magnezijev klorid (u osnovi bez vode), djelomično dehidrirani magnezijev klorid ili bezvodni karnalit. Kako bi se izbjegle nečistoće prisutne u karnalitnim rudama, dehidrirani umjetni karnalit nastaje kontroliranom kristalizacijom iz grijanih otopina koje sadrže magnezij i kalij. Djelomično dehidrirani magnezijev klorid može se dobiti postupkom Dow, u kojem se morska voda miješa u flokulu s lagano izgorjelim reaktivnim dolomitom. Nerastvorljivi magnezijev hidroksid se taloži na dnu spremnika za taloženje, odakle se pumpa kao suspenzija, filtrira, pretvara u magnezijev klorid reakcijom s klorovodičnom kiselinom i suši u nizu koraka isparavanja do 25% sadržaja vode. Završna dehidracija odvija se tijekom taljenja.

Bezvodni magnezijev klorid proizvodi se dvije glavne metode: dehidracija slanih otopina magnezijevog klorida ili kloriranje magnezijevog oksida. U posljednjoj metodi, na primjeru postupka IG Farben, lagano spaljeni dolomit se pomiješa s morskom vodom u flokulatoru, pri čemu se magnezijski hidroksid istaloži, filtrira i kalcinira na magnezijev oksid. To se pomiješa s ugljenom, formira u kuglice uz dodavanje otopine magnezijevog klorida i osuši. Globule se pune u klorator, peć s oblozima od opeke, gdje se ugljičnim elektrodama zagrijavaju na otprilike 1.000-1200 ° C (1.800-2.200 ° F). Plin klora uveden kroz prozore u peći reagira s magnezijevim oksidom, čime nastaje rastaljeni magnezijev klorid, koji se u intervalima pušta i šalje u elektrolitičke ćelije.

Dehidracija magnezijevih rastvora provodi se u fazama. U procesu Norsk Hydro, nečistoće se najprije uklanjaju taloženjem i filtriranjem. Pročišćena slana otopina, koja sadrži približno 8,5 posto magnezija, koncentrirana je isparavanjem do 14 posto i pretvorena u čestice u tornju za punjenje. Ovaj se proizvod nadalje suši do čestica bez vode i prenosi se u elektrolitičke ćelije.

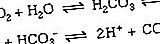

Elektrolitičke ćelije su u osnovi posude od opeke opremljene s više čeličnih katoda i grafitnih anoda. Oni se postavljaju vertikalno kroz staničnu haubu i djelomično su potopljeni u staljeni elektrolit soli sastavljen od alkalnih klorida kojima se magnezijev klorid proizveden u gore opisanim postupcima dodaje u koncentracijama od 6 do 18 posto. Osnovna reakcija je:

Radne temperature variraju od 680 do 750 ° C (1.260 do 1.380 ° F). Potrošnja energije iznosi 12 do 18 kilovat sati po kilogramu proizvedenog magnezija. Klor i drugi plinovi stvaraju se na grafitnim anodama, a rastaljeni metal magnezija lebdi na vrhu solne kupelji, gdje se skuplja. Klor se može ponovo upotrijebiti u procesu dehidracije.

Toplinska redukcija

U termičkoj proizvodnji dolomit se kalcinira na magnezijev oksid (MgO) i vapno (CaO), a oni se reduciraju silicijom (Si), čime se dobiva plin magnezija i šljaka dikalcijevog silikata. Osnovna reakcija, je endotermičan - to jest, mora se podnijeti toplina da ga pokrene i održi. Kad magnezij dostigne tlak pare od 100 kilopaskala (1 atmosfera) na 1.800 ° C (3.270 ° F), potrebe za toplinom mogu biti prilično velike. Da bi se smanjile reakcijske temperature, industrijski procesi djeluju pod vakuumom. Postoje tri glavne metode koje se razlikuju po načinu opskrbe toplinom. U Pidgeonovom procesu, mljeveni i kalcinirani dolomit se pomiješa s fino mljevenim ferosilicijom, briketira i puni u cilindrične retorte nikla-kroma-čelika. Određeni broj retorta ugrađuje se vodoravno u peći na ulje ili plin, a njihovi poklopci i priključeni kondenzatorski sustavi izlaze iz peći. Nakon reakcijskog ciklusa na temperaturi od 1200 ° C (2200 ° F) i pod sniženim tlakom od 13 paskala, kristali magnezija (zvani krunice) uklanjaju se iz kondenzatora, šljaka se evakuira kao kruta tvar i ponovno se puni. U procesu u Bolzanu, dolomit-ferosilikonski briketi su složeni na posebnom sustavu za podršku naboja kroz koji se unutarnje električno grijanje vrši do naboja. Kompletna reakcija traje 20 do 24 sata na 1.200 ° C ispod 400 pastila.

Dikalcijev silikat troska proizvedena gornjim postupcima ima točku taljenja od oko 2000 ° C (3600 ° F), te je prema tome prisutni u obliku krutine, ali dodatkom aluminij (aluminijev oksid, Al 2 O 3) na naknade, talište se može smanjiti na 1.550–1.600 ° C (2.825-2.900 ° F). Ova tehnika, koja se koristi u postupku Magnetherm, ima prednost u tome što se tekuća šljaka može zagrijati izravno električnom strujom kroz bakrenu elektrodu sa vodom hlađenom vodom. Reakcija redukcije događa se na 1.600 ° C i tlaku 400-670 paskala. Ispareni magnezij se kondenzira u zasebnom sustavu spojenom na reaktor, a rastaljena šljaka i ferosilicij ubacuju se u intervalima.